TECNOLOGIA LASER, O FUTURO É AGORA

DESENHADO E CONSTRUÍDO NA ITÁLIA

Todos os ferramentais são desenhados e construídos em nossa planta na itália em parelelo com a construção das máquinas.COMPLETO CONTROLE DE PRODUÇÃO

A estrutura de produção permite que os engenheiros e operadores da Cemas tenham controle completo do processo de produção e tempos de entrega.NOSSAS TECNOLOGIAS

A MAIOR MODULARIDADE DO MERCADO

Para atender os requisitos mais rigorosos e complexos, o sistema laser CEMAS foi projetado com uma arquitetura totalmente modular.Atualmente, nossas máquinas são as únicas no mercado com sistema de modularidade (arquitetura de fontes "one by one"), de modo a permitir o mais alto nível de personalização. Isso significa que, de acordo com as necessidades de produção do cliente, é possível equipar a máquina com um certo número de fontes e, mais tarde, integrar mais delas, uma a uma, até atingir a quantidade desejada.

De fato, graças a um estudo cuidadoso de viabilidade, podemos estimar com precisão o número de fontes necessárias para completar o processo de soldagem de um produto específico.

Assim sempre podemos garantir a melhor relação custo-benefício, permitindo que nossos clientes comprem apenas os componentes que realmente precisam.

-

MF240

COMPACTA E VERSÁTIL

Para pequenos componentes que precisam da junção de solda perfeita.

Saiba mais -

MF480

TAMANHO MÉDIO, GRANDES RESULTADOS

Idea para soldagem de componentes de tamanho médio.

Saiba mais -

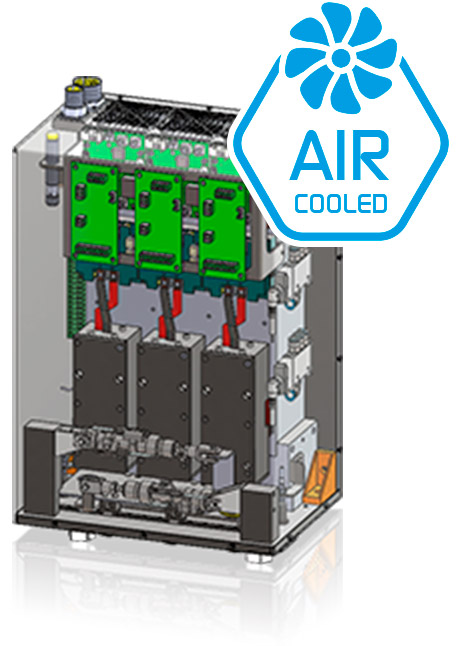

MF960

UMA MÁQUINA, TODAS AS APLICAÇÕES

A mais completa máquina de solda a laser com tecnologia "simultânea" no mercado.

Saiba mais

-

MF 120

MF 120MÁQUINA PEQUENA, GRANDES CAPACIDADES

MF120 é uma máquina de solda a laser multi-fibra simultânea ideal para executar testes de laborário ou produção em larga escala de pequenas peças. Ela pode ser equipada com até 12 fontes laser e está disponível com diferentes potências: 150, 300, 450 e 600 W. O sistema de resfriamento a ar da máquina permite um controle preciso de temperatura (na casa de 0.2° C) e é capaz de alcançar altos níveis de eficiência. A prensa é servo-controlada, o que garante uma precisão absoluta e dinâmica e, apesar de suas dimensões, é capaz de de exercer uma força máxima de soldagem de até 400 kg.

A versão nova em folha da MF120 foi desenhada com dois possíveis sistemas movimentos de prensa: ascendente ou descendente. Graças à esta característica, esta máquina stand-alone pode atender qualquer requisito de produção.SAÍDA DE LASER 12×50 W - 980 nm CURSO DA MESA DE ELEVAÇÃO 500 mm SISTEMA DE REFRIGERAÇÃO Tecnologia de resfriamento a ar SISTEMA DE SEGURANÇA Botoeira óptica dupla ACOPLAMENTO DE FIBRAS Até 12 feixes

5×10 W

10×5 W

15×3,3 WCOMUNICAÇÃO Porta de comunicação serial ALIMENTAÇÃO 3×400 V a.c.

Também podemos oferecer unidades de laser autônomas e individuais com REFRIGERAÇÃO A AR e bancos de laser para serem facilmente integrados em nossas outras máquinas. Descubra mais

-

MF 30

MF 30BANCO DE LASERS REFRIGERADO A AR

Equipada com três fontes de laser, ela é ideal para pequenas máquinas onde não é possível, ou não é conveniente, ter um sistema de arrefecimento líquido. Cada bancada de laser é capaz de emitir até 150W no componente a ser soldado.SAÍDA DE LASER 3×50 W - 980 nm SISTEMA DE REFRIGERAÇÃO Tecnologia de resfriamento a ar SISTEMA DE SEGURANÇA Botoeira óptica dupla ACOPLAMENTO DE FIBRAS 3 feixes

10×5 W

15×3,3 WCOMUNICAÇÃO 230 V a.c. Integrado ALIMENTAÇÃO 24 V d.c. -

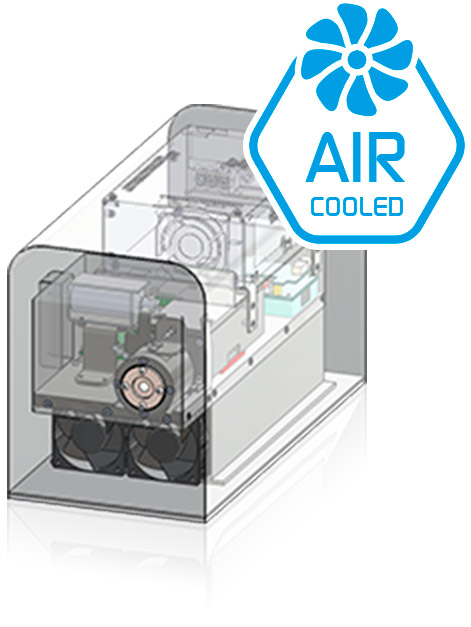

MF 10

MF 10FONTE UNITÁRIA LASER

Essa pequena máquina de solda a laser é equipada com uma fonte e uma fibra de laser. Seu tamanho é similar a uma "caixa de sapatos". Foi desenvolvida para ser facilmente integrada em outras máquinas de uma mesma linha de produção, onde pequenas soldas são necessárias, mesmo que tais soldas sejam distantes entre si. (ex: sensores de estacionamento nos para-choques).SAÍDA DE LASER 1×50 W - 980 nm SISTEMA DE REFRIGERAÇÃO Tecnologia de resfriamento a ar SISTEMA DE SEGURANÇA Botoeira óptica dupla ACOPLAMENTO DE FIBRAS 1 feixe

10×5 W

15×3,3 WCOMUNICAÇÃO 230 V a.c. Integrado ALIMENTAÇÃO Integrated 230 V a.c.

PORQUE COMPRAR UMA MÁQUINA CEMAS

-

Adaptável

A soldagem simultânea multi-fibras laser garante uma profundidade de soldagem superior às demais aplicações a laser. De fato, é capaz de soldar perfeitamente, tanto na parte estética quanto na parte de resistência, componentes não perfeitos, que apresentem algumas imperfeições de forma. -

Extremamente limpa

Está é uma tecnologia de soldagem sem contato. Por essa razão não produz fumaças, poeiras e particulados, sendo totalmente livre de desgastes. De fato, na soldagem a laser, os componentes a serem soldados são posicionados suavemente e não são levados ao estresse durante o ciclo de produção (como ocorre, por exemplo, no processo de soldagem vibracional). -

Eficiente

A soldagem simultânea multi-fibras laser permite aquecer instantaneamente e ao mesmo tempo toda a pista de solda, resultando em uma profundidade de soldagem extremamente uniforme. Além disso, a zona a ser fundida é pequena e local, não possibilitando dispersão de energia. -

Rápida

Graças ao processo de soldagem simultânea, é possível reduzir significativamente o tempo de ciclo da máquina e garantir qualidade, limpeza e flexibilidade excepcionais (limitações de soldas geométricas ainda a serem descobertas) do processo de soldagem. -

Modular e flexível

Essa tecnologia se encaixa, como nenhuma outra, a todos os requisitos de produção, ao passo que é possível alterar o número de fontes de laser de acordo com suas necessidades. -

Processo altamente repetível

A precisão de fixação sem movimento relativo das peças durante o ciclo de soldagem assegura um processo de soldagem altamente repetível, além de garantir uma solda de alta qualidade. -

Estética em primeiro lugar

Essa tecnologia é dedicada, em particular, para soldagem de lanternas traseiras (seja em cavidade individual ou em cavidades duplas) e para todos aqueles componentes dos quais, a estética é simplesmente essencial.

- Altamente customizável

- Sem comprometer a qualidade

- Fácil manutenção

- Estação de carregamento ergonômica

- Confiabilidade

- Tecnologia de economia de energia

- UI inovadora e amigável

Tecnologia de ponta e máquinas totalmente equipadas como padrão. Saiba mais

-

Altamente customizável

Muitos recursos padrão incluídos em nossas máquinas são opcionais para concorrentes e devem ser transformados em uma gama completa de mais de 60 opções para suas máquinas sob medida. -

Sem comprometer a qualidade

Todos os componentes utilizados pela CEMAS são dos principais fornecedores mundiais e nunca submarcas.

A segurança é o nosso objetivo final, bem como a pronta disponibilidade de peças de reposição em todo o mundo. -

Fácil manutenção

O uso dos componentes eletrônicos de última geração resultou em um painel de controle notavelmente menor e no posicionamento da unidade de controle para as máquinas de 240 Hz. Esta mudança destruiu totalmente um compartimento interno e facilitou a manutenção das ferramentas e as operações de configuração. -

Estação de carregamento ergonômica

Cuidados especiais foram desenvolvidos para o processo de carga e descarga manual em todos os tamanhos de máquinas: para minimizar o esforço na espinha dorsal, a área de carregamento foi mantida o mais próximo possível do operador. Não há máquinas da mesma classe disponíveis no mercado, onde essa distância é tão pequena. -

Confiabilidade

As cortinas de luz estão instaladas como padrão para garantir a máxima segurança do operador. As cortinas de luz são integradas para protegê-las contra colisões. -

Tecnologia de economia de energia

Grande área de soldagem e baixa potência necessária: eficiência energética! -

UI inovadora e amigável

Preciso não significa complicado: nenhuma outra máquina no mercado é tão "fácil de usar".

Nós fizemos um grande esforço na concepção do nosso gráfico de vídeo para simplificar qualquer operação. Não é preciso treinar o operador.- Alternar para o seu idioma é tão simples como pressionar uma tecla.

- Os parâmetros podem ser configurados para incluir até 8 etapas de soldagem.

- Programação gráfica de movimento de ferramentas: não precisa nos chamar para uma nova ferramenta!

- Monitoramento do processo "just in time", exibindo diagramas de soldagem.

- Constantemente ligado à CEMAS através do sistema Teleservice para diagnóstico e atendimento ao cliente on-line.

APLICAÇÕES

Estética em primeiro lugar

A tecnologia de soldagem a laser não produz fumaças, poeiras ou partículas e é totalmente isenta de desgaste. Além disso, durante o processo de solda os componentes são colocados em "contato leve" e não são tensionados (como ocorre, por exemplo, na soldagem por vibração).Por este motivo, a soldagem a laser é atualmente o processo de soldagem mais adequado para peças com componentes eletrônicos internos de alta tecnologia que não devem ser tensionados de maneira alguma.

A TECNOLOGIA DE SOLDAGEM A LASER

O termo "laser" é um acrônimo de "Amplification by Stimulated Emission of Radiation" e descreve um processo físico: uma concentração amplificada de energia de luz em um comprimento de onda específico, capaz de se concentrar em um ponto específico ou em um feixe estreito espalhado por uma longa distância.

A radiação infravermelha, conduzida por guias de ondas, passa pela parte transparente e aquece o componente absorvente.

Alcançado o ponto de fusão, o componente absorvente, de acordo com o princípio da condução, aquece o transparente, permitindo a soldagem.

Por fim, para garantir uma perfeita qualidade de soldagem e vedação, as duas partes são pressionadas por uma prensa.

COMO ISSO FUNCIONA

Usando o "sistema de laser de diodo" (geralmente a 980 nm, mas outros comprimentos de onda são possíveis), o processo de soldagem com irradiação laser permite unir um componente absorvente de plástico com um transparente.A radiação infravermelha, conduzida por guias de ondas, passa pela parte transparente e aquece o componente absorvente.

Alcançado o ponto de fusão, o componente absorvente, de acordo com o princípio da condução, aquece o transparente, permitindo a soldagem.

Por fim, para garantir uma perfeita qualidade de soldagem e vedação, as duas partes são pressionadas por uma prensa.

SISTEMA DE SOLDAGEM LASERS SIMULTÂNEOS

CEMAS knows how

Graças ao nosso know-how adquirido em mais de 30 anos de experiência na indústria plástica, somos hoje uma das empresas mais experientes no ramo. Integrando nossas máquinas usando materiais e componentes de primeira classe, fabricados pelos principais fornecedores mundiais, desenvolvemos e produzimos máquinas de soldagem que atendem todos os requisitos de produção.

Cada máquina é totalmente concebida e desenvolvida pelo nosso departamento de P&D e respeita os mais rigorosos padrões qualitativos e técnicos. Nossas ferramentas laser são projetadas e fabricadas inteiramente na principal planta italiana da CEMAS, onde também montamos nossas máquinas. Esta estrutura de produção permite que nossos engenheiros e operadores tenham um controle total sobre todo o projeto.

Cada máquina é totalmente concebida e desenvolvida pelo nosso departamento de P&D e respeita os mais rigorosos padrões qualitativos e técnicos. Nossas ferramentas laser são projetadas e fabricadas inteiramente na principal planta italiana da CEMAS, onde também montamos nossas máquinas. Esta estrutura de produção permite que nossos engenheiros e operadores tenham um controle total sobre todo o projeto.

FERRAMENTA PRECISA PARA A SOLDA PERFEITA

cuidamos das nossas ferramentas

Nossas máquinas são projetadas para gerenciar de forma otimizada todas as variáveis do processo de solda, a fim de garantir altos padrões de eficiência e confiança com baixo consumo de energia.Para conceber máquinas capazes de responder a qualquer expectativa de produção, a fabricação de ferramentas é precedida por um cuidadoso processo de modelagem e prototipagem virtual. O processo de traçado do feixe, usando o software CAD de análise de elementos finitos, permite que nossos engenheiros simulem como a luz age na guia de ondas. Este processo é fundamental para projetar ferramentas eficientes sem perda de tempo e recursos econômicos.

ESTE PROCESSO É FUNDAMENTAL PARA PROJETAR FERRAMENTAS EFICIENTES SEM PERDA DE TEMPO E RECURSOS ECONÔMICOS.