LASER TECHNOLOGIE, DIE ZUKUNFT HAT BEGONNEN

KONSTRUIERT UND HERGESTELLT IN ITALIEN

Alle Werkzeuge werden in unserem italienischen Werk parallel zum Bau der Maschinen konstruiert und gefertigt.VOLLSTÄNDIGE KONTROLLE ÜBER DIE PRODUKTION

Die Produktionsstruktur ermöglicht den CEMAS-Ingenieuren und -Mitarbeitern die vollständige Kontrolle über den Herstellungsprozess und die Lieferzeiten.UNSERE TECHNOLOGIE

DIE GRÖSSTE MODULARITÄT AUF DEM MARKT

Um auch die komplexesten Anforderungen zu erfüllen, wurde das modulare CEMAS Lasersystem entwickelt.Currently our machines are the only one on the market provided with a single modularity system ("one by one" sources architecture), so as to allow the highest level of customization. This means that, according to the customer production needs, it is possible to equip the machine with a certain number of sources and, later, integrate more of them, one by one, Bis zu reach the required quantity. Dies heißt für unsere Kunden, dass Sie Ihre Maschinen modular, nach und nach, ausrüsten können, bis das gewünschte Endergebnis erreicht ist.

Mit Hilfe von Machbarkeitsstudien, kann die Anzahl der Module, die für den Schweißprozess notwendig ist, genau bestimmt und festgelegt werden.

Auf diese Weise können wir das beste Preis-Leistungs-Verhältnis garantieren, so dass unsere Kunden nur die Komponenten kaufen, die sie wirklich benötigen.

-

MF240

KOMPAKT UND VIELSEITIG

Für kleine Bauteile, die eine perfekte Schweißverbindung benötigen.

Entdecken Sie -

MF960

EINE MASCHINE, ALLE ANWENDUNGEN

Die umfangreichste Simultan-Laserschweißmaschine auf dem Markt.

Entdecken Sie

-

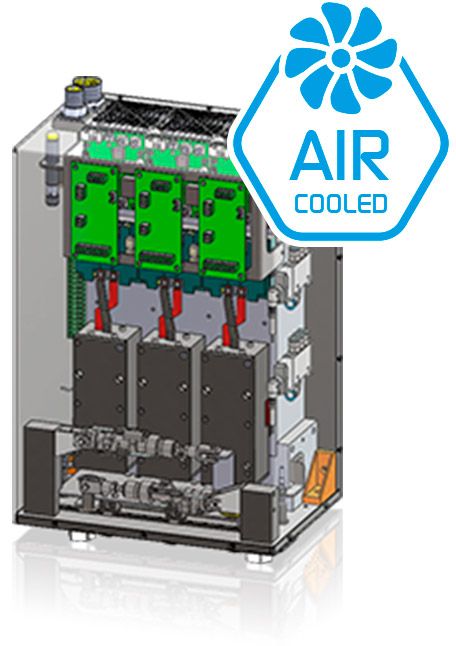

MF 120

MF 120KLEINE MASCHINE, GROSSE FÄHIGKEITEN

MF120 ist eine simultane Multifaser-Laserschweißmaschine, die sich sowohl für Laborschweißversuche als auch für die Serienproduktion von Kleinteilen eignet. Sie kann mit bis zu 12 Laserquellen ausgestattet werden und ist mit verschiedenen Leistungsgrößen erhältlich: 150, 300, 450 und 600 W. Das Luftkühlsystem der Maschine ermöglicht eine präzise Steuerung der Temperatur (in der Größenordnung von 0,2° C) und sie ist in der Lage, hohe Wirkungsgrade zu erreichen. Die Presse ist servogesteuert, um absolute Präzision und Dynamik zu gewährleisten, und kann trotz ihrer Abmessungen eine maximale Schließkraft von bis zu 400 kg ausüben.

Die brandneue Version der MF120 wurde mit zwei möglichen Pressbewegungssystemen konzipiert: aufsteigend oder absteigend. Dank dieser Eigenschaft kann diese Stand-Alone-Maschine jede Produktionsanforderung erfüllen.LASER AUSGANG 12×50 W - 980 nm HUBTISCH 500 mm KÜHLSYSTEM Tec Luftkühlung SICHERHEITSSYSTEM Doppelter Sicherheisverschluß FASERKUPPLUNG Bis zu 12 Bündel

5×10 W

10×5 W

15×3,3 WKOMMUNIKATION Serieller Kommunikationsbus ENERGIEVERSORGUNG 3×400 V a.c.

Wir können Ihnen auch LUFTGEKÜHLTE Stand Alone Lasereinheiten und Laserbänke anbieten, die einfach in unsere anderen Maschinen integriert werden können. Mehr entdecken

-

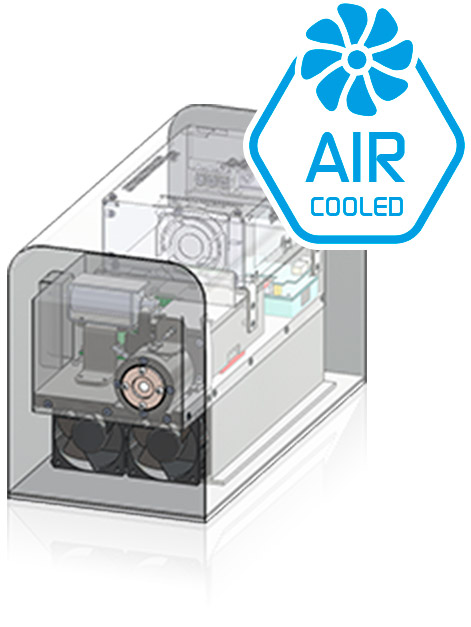

MF 30

MF 30LUFTGEKÜHLTE LASER EINHEITEN

Ausgestattet mit drei Laserquellen ist es dort ideal einzusetzen, wo kein flüssiges Kältemaschinensystem genutzt werden kann. Jede Laserbank bietet bis zu 150 W auf das zu schweißende Bauteil.LASER AUSGANG 3×50 W - 980 nm KÜHLSYSTEM Tec Luftkühlung SICHERHEITSSYSTEM Doppelter Sicherheisverschluß FASERKUPPLUNG 3 Bündel

10×5 W

15×3,3 WKOMMUNIKATION Serieller Kommunikationsbus ENERGIEVERSORGUNG 24 V d.c. -

MF 10

MF 10EINZELNE LASER EINHEIT

Diese kleine Laserschweißmaschine ist mit einer Laserquelle und einer Laserfaser ausgestattet. Seine Größe ähnelt einem "Schuhkarton" und wurde so konzipiert, dass er leicht in andere Maschinen der gleichen Produktionslinie integriert werden kann, in der einzelne kleine Schweißungen erforderlich sind. Diese können auch weit voneinander entfernt sein, z.B. für Stoßfänger-Parksensoren.LASER AUSGANG 1×50 W - 980 nm KÜHLSYSTEM Tec Luftkühlung SICHERHEITSSYSTEM Doppelter Sicherheisverschluß FASERKUPPLUNG 1 Bund

10×5 W

15×3,3 WKOMMUNIKATION Serieller Kommunikationsbus ENERGIEVERSORGUNG integrierte 230 V a.c.

WARUM CEMAS LASER SCHWEIßMASCHINEN

-

Anpassungsfähigkeit

Simultanes Multifaser-Laserschweißen garantiert eine größere Schweißtiefe als die anderen Laseranwendungen. Hiermit können auch Komponenten geschweißt werden, deren Form nicht optimal ist. -

sauber und Partikelfrei

Dies ist eine Schweißtechnik ohne Berührung. Aus diesem Grund gibt es keinen Rauch, Staub oder andere Partikel. Es ist vollkommen verschleißfrei. Beim Laserschweißen werden die zu verschweißenden Bauteile in "weichen Kontakt" platziert und während des Produktionszyklus nicht belastet (wie es z.B. beim Vibrationsschweißen der Fall ist). -

Effizienz

Das simultane Multifaser-System ermöglicht es, den gesamten Schweißweg auf einmal zu erwärmen, was zu einer konstanten Schweißtiefe führt. Die Energie wird nur auf der lokal genauestens begrenzten Schweißnaht eingebracht und nicht in das umgebende Gebiet. -

Schnelligkeit

Durch den simultanen Schweißvorgang ist es möglich, die Zykluszeit der Maschinen deutlich zu reduzieren und eine außergewöhnliche Qualität, Sauberkeit und Flexibilität des Schweißprozesses zu gewährleisten. -

Modular und flexibel

Diese Technologie passt wie keine andere auf alle Produktionsanforderungen, da die Anzahl der Laserquellen, je nach Bedarf, erhöht oder verringert werden kann. -

Hohe Reproduzierbarkeit

Die Präzisionsklemmung ohne relative Bewegung von Teilen während des Schweißzyklus gewährleistet einen sehr wiederholbaren Schweißprozess und gleichbleibende Qualität. -

Ästhetik in Exzellenz

Diese Technologie ist besonders geeignet für das Schweißen von Rückleuchten (im Einzel- oder Doppelnutzen) und allen Komponenten, für die der ästhetische Aspekt des Fügens notwendig ist und minimaler Schweißaustrieb gewünscht wird.

- Anpassungsfähig

- Keine Kompromisse in Sachen Qualität

- Einfache Wartung

- Ergonomische Ladestation

- Zuverlässig

- Energiesparend

- Innovative und benutzerfreundliche Bedienfläche

Modernste Technik und komplett ausgestattete Maschinen als Standard. Entdecke mehr

-

Anpassungsfähig

Viele Standard-Features, die in unseren Maschinen enthalten sind, sind Optionen für Wettbewerber. Wenn diese nicht ausreichend sind, drehen Sie einfach die Seite um und entdecken Sie eine ganze Palette von über 60 Optionen für Ihre maßgeschneiderten Maschinen. -

Keine Kompromisse in Sachen Qualität

Alle von CEMAS verwendeten Komponenten stammen von weltweit führenden Lieferanten und sind niemals Sub-Marken.

Sicherheit ist unser oberstes Ziel, sowie eine schnelle Verfügbarkeit von Ersatzteilen weltweit. -

Einfache Wartung

Die Verwendung der elektronischen Komponenten der neuesten Generation hat zu einer bemerkenswert kleineren Schalttafel und zur Positionierung der Hydraulikeinheit unterhalb der Bedienfelder für die 240 Hz-Maschinen geführt. Diese Änderung hat den Innenraum vollständig frei gestellt, somit wird die Wartung der Werkzeuge und die Produktionseinrichtung erleichtert. -

Ergonomische Ladestation

Besondere Sorgfalt wurde den manuellen Ladeschritten des Prozesses sowohl für kleine als auch für große Maschinen gewidmet: Um den Rücken des Bedieners zu entlasten, wurde der Be- und Entladebereich so nah wie möglich zum Bediener gelegt. Unsere Maschinen haben die geringsten Eingriffstiefen auf dem Markt. -

Zuverlässig

Lichtvorhänge sind standardmäßig eingebaut, um maximale Sicherheit für den Bediener zu gewährleisten und die Gesamtzykluszeit jeder Schweißung zu verkürzen. Lichtvorhänge sind integriert, um sie vor Kollisionen und durch ein extrem genaues und klar definiertes Design zu schützen. -

Energiesparend

Große Schweißfläche bei geringem Stromverbrauch: Das ist Energieeffizienz! -

Innovative und benutzerfreundliche Bedienfläche

Präzise bedeutet nicht kompliziert: CEMAS Maschinen sind leicht zu bedienen und "Benutzerfreundlich" wie keine anderen.

Wir haben große Anstrengungen unternommen, um unsere Videografik zu entwerfen, um jede Operation zu vereinfachen. Eigentlich wäre das Training des Fahrers nicht erforderlich.- Das Umschalten auf Ihre Sprache ist so einfach wie das Drücken einer Taste.

- Die Parameter können auf bis zu 8 verschiedene Schweißstufen eingestellt werden.

- Grafische Programmierung der Werkzeugbewegung: Kein Aufruf für ein neues Werkzeug!

- Überwachung des Just-in-Time-Prozesses durch Anzeige von Schweißdiagrammen.

- Ständig mit CEMAS über das Teleservice-System für Diagnose und Online-Service des Kunden verbunden.

ANWENDUNGEN

Ästhetik in Exzellenz

Die Laserschweißtechnik erzeugt keinen Rauch, Staub sowie Partikel und ist völlig verschleißfrei. Außerdem werden die Bauteile während des Schweißvorgangs in "weichen Kontakt" gebracht und nicht belastet (wie es z. B. beim Vibrationsschweißen der Fall ist).Aus diesem Grund ist das Laserschweißen derzeit das am besten geeignete Schweißverfahren für Bauteile mit innenliegenden Hightech-Elektronikkomponenten, die in keiner Weise belastet werden dürfen.

LASER SCHWEISS TECHNOLOGIE

Der Begriff "Laser" ist ein Akronym für die Lichtverstärkung durch stimulierte Strahlungsemission und beschreibt einen physikalischen Prozess: eine verstärkte Konzentration von Lichtenergie bei einer bestimmten Wellenlänge, die in der Lage ist, sich aus der Entfernung auf einen bestimmten Punkt oder auf eine schmale Linie zu konzentrieren.

Die Infrarotstrahlung durchdringt den transparenten Teil und erwärmt die absorbierende Komponente.

Wird der Schmelzpunkt erreicht, erwärmt die absorbierende Komponente die transparente, so dass eine Verschweißung entsteht.

Um eine perfekte Schweiß- und Dichtungsqualität zu gewährleisten, werden die beiden Komponenten am Ende durch eine mechanische Presse zusammengepresst.

WIE FUNKTIONIERT DAS

Mit dem "Dioden Laser System" (meist bei 980 nm, aber auch anderen Wellenlängen) ist der Schweißprozess mit Laserbestrahlung möglich. Hier wird eine Kunststoff-Absorptionskomponente mit einer lasertransparenten Komponente verbunden (Transparente Komponente genannt, da die verwendete Infrarotwellenlänge diese durchdringt).Die Infrarotstrahlung durchdringt den transparenten Teil und erwärmt die absorbierende Komponente.

Wird der Schmelzpunkt erreicht, erwärmt die absorbierende Komponente die transparente, so dass eine Verschweißung entsteht.

Um eine perfekte Schweiß- und Dichtungsqualität zu gewährleisten, werden die beiden Komponenten am Ende durch eine mechanische Presse zusammengepresst.

SIMULTANES LASER SCHWEIßEN

CEMAS HAT DAS KÖNNEN

Dank 30-jähriger Erfahrung sind wir eines der bedeutendsten Unternehmen im Bereich des Laserschweißens. Durch die Verwendung hochwertiger Materialien und Komponenten in unseren Maschinen, die von weltweit führenden Anbietern hergestellt werden, können wir Schweißmaschinen entwickeln und herstellen, die in der Lage sind alle Produktionsanforderungen zu erfüllen.

Jede Maschine wird von unserer F & E Abteilung komplett konzipiert und entwickelt und erfüllt die strengsten qualitativen und technischen Standards. Unsere Laser-Werkzeuge sind komplett in CEMAS Italien entworfen, hergestellt und in die Maschinen eingebaut. Diese Produktionsstruktur ermöglicht es uns die gesamte Projektentwicklung vollständig zu kontrollieren.

Jede Maschine wird von unserer F & E Abteilung komplett konzipiert und entwickelt und erfüllt die strengsten qualitativen und technischen Standards. Unsere Laser-Werkzeuge sind komplett in CEMAS Italien entworfen, hergestellt und in die Maschinen eingebaut. Diese Produktionsstruktur ermöglicht es uns die gesamte Projektentwicklung vollständig zu kontrollieren.

OPTIMALES TOOL FÜR PERFEKTES SCHWEISSEN

Wir kümmern uns um unsere Werkzeuge

Detailgenau sind unsere Maschinen darauf ausgelegt die Schweißprozessvariablen optimal zu managen, um Effizienz- und Zuverlässigkeitsstandards mit geringem Energieverbauch zu gewährleisten.Um Maschinen zu realisieren, die in der Lage sind, auf alle Produktionserwartungen zu reagieren, geht der Werkzeugherstellung ein sorgfältiger virtueller Modellierungs- und Prototyping-Prozess voraus. Der Strahlverfolgungsprozess mit Hilfe einer CAD-Software zur Finite-Elemente-Analyse ermöglicht es unseren Ingenieuren, zu simulieren, wie sich das Licht im Wellenleiter verhält. Dieser Prozess ist grundlegend, um effiziente Werkzeuge zu entwickeln, ohne Zeit und wirtschaftliche Ressourcen zu verschwenden.

DIESER PROZESS IST GRUNDLEGEND, UM EFFIZIENTE WERKZEUGE ZU ENTWICKELN, OHNE ZEIT UND WIRTSCHAFTLICHE RESSOURCEN ZU VERSCHWENDEN.